Résumé : Le principe de réticulation, la classification, la formulation, le procédé et l'équipement du matériau isolant en polyéthylène réticulé au silane pour fils et câbles sont brièvement décrits, et certaines caractéristiques du matériau isolant en polyéthylène réticulé naturellement au silane dans l'application et l'utilisation ainsi que les facteurs affectant l'état de réticulation du matériau sont introduits.

Mots-clés : Réticulation au silane ; Réticulation naturelle ; Polyéthylène ; Isolation ; Fils et câbles

Le polyéthylène réticulé au silane est aujourd'hui largement utilisé dans l'industrie du fil et du câble comme matériau isolant pour les câbles d'énergie basse tension. La fabrication de ce matériau, par réticulation au peroxyde ou par irradiation, présente l'avantage d'être simple, facile à mettre en œuvre et économique, notamment en termes d'équipement requis. Il est ainsi devenu le matériau de référence pour les câbles basse tension réticulés et isolés.

1. Principe de réticulation des matériaux de câbles réticulés au silane

La fabrication du polyéthylène réticulé au silane comprend deux étapes principales : le greffage et la réticulation. Lors du greffage, le polymère perd son atome d'hydrogène sur le carbone tertiaire sous l'action d'un initiateur libre et par pyrolyse, générant des radicaux libres qui réagissent avec le groupe –CH=CH₂ du vinylsilane pour former un polymère greffé contenant un groupe ester trioxysilylé. Lors de la réticulation, le polymère greffé est d'abord hydrolysé en présence d'eau pour produire du silanol. Le groupe –OH se condense ensuite avec le groupe Si-OH adjacent pour former la liaison Si-O-Si, réticulant ainsi les macromolécules polymères.

2. Matériau de câble réticulé au silane et son procédé de fabrication

Comme vous le savez, il existe des méthodes de production en une ou deux étapes pour les câbles réticulés au silane. La différence entre ces deux méthodes réside dans le lieu où est effectuée la greffe de silane : chez le fabricant de matériaux pour la méthode en deux étapes, et dans l’usine de fabrication de câbles pour la méthode en une étape. Le matériau isolant en polyéthylène réticulé au silane, produit en deux étapes et qui détient la plus grande part de marché, est composé de deux matériaux : le matériau A, le polyéthylène greffé au silane, et le matériau B, le mélange-maître de catalyseur. L’âme isolante est ensuite réticulée à l’eau chaude ou à la vapeur.

Il existe un autre type d'isolant en polyéthylène réticulé au silane en deux étapes, où le matériau A est produit d'une manière différente, en introduisant du vinylsilane directement dans le polyéthylène pendant la synthèse pour obtenir du polyéthylène avec des chaînes ramifiées de silane.

La méthode en une étape comprend deux variantes. Le procédé traditionnel consiste à doser avec précision diverses matières premières selon une formule précise, puis à les introduire dans une extrudeuse spéciale conçue à cet effet. Cette dernière réalise en une seule étape le greffage et l'extrusion de l'âme isolante du câble. Ce procédé ne nécessite aucune granulation ni l'intervention d'une usine de matériaux pour câbles ; il est entièrement réalisé par l'usine de câbles. Les équipements et la technologie de formulation associés à cette méthode de production de câbles réticulés au silane en une étape sont majoritairement importés et coûteux.

Un autre type de matériau isolant en polyéthylène réticulé au silane, produit en une seule étape par les fabricants de câbles, est obtenu par mélange de toutes les matières premières selon une formule et des proportions spécifiques, puis conditionné et commercialisé. Ce matériau ne comporte pas de composants A et B distincts ; les usines de câbles peuvent l'utiliser directement dans l'extrudeuse pour réaliser simultanément le greffage et l'extrusion de l'âme isolante du câble. L'avantage principal de cette méthode réside dans l'absence de besoin d'extrudeuses spéciales coûteuses : le greffage du silane peut être effectué dans une extrudeuse PVC standard. De plus, cette méthode en deux étapes élimine la nécessité de mélanger les composants A et B avant l'extrusion.

3. Composition de la formulation

La formulation du matériau de câble en polyéthylène réticulé au silane est généralement composée de résine de base, d'initiateur, de silane, d'antioxydant, d'inhibiteur de polymérisation, de catalyseur, etc.

(1) La résine de base est généralement une résine de polyéthylène basse densité (PEBD) avec un indice de fluidité (IM) de 2. Cependant, récemment, avec le développement des résines synthétiques et les contraintes de coûts, le polyéthylène linéaire basse densité (PEBDL) est également utilisé, en totalité ou en partie, comme résine de base pour ce matériau. Les différentes résines ont souvent un impact significatif sur le greffage et la réticulation en raison des différences de leur structure macromoléculaire interne ; la formulation sera donc modifiée en utilisant différentes résines de base ou le même type de résine provenant de différents fabricants.

(2) L'initiateur couramment utilisé est le peroxyde de diisopropyle (DCP). Le problème crucial est le dosage : une quantité insuffisante entraîne une greffe de silane incomplète, tandis qu'une quantité excessive provoque la réticulation du polyéthylène, réduisant sa fluidité et rendant la surface de l'âme isolante extrudée rugueuse et difficile à comprimer. La quantité d'initiateur ajoutée étant très faible et sensible, il est important de la disperser uniformément ; c'est pourquoi elle est généralement ajoutée simultanément au silane.

(3) On utilise généralement des silanes vinyliques insaturés, notamment le vinyltriméthoxysilane (A2171) et le vinyltriéthoxysilane (A2151). En raison de sa vitesse d'hydrolyse rapide, l'A2171 est privilégié. Cependant, l'ajout de silane pose problème : les fabricants de matériaux pour câbles cherchent actuellement à minimiser les quantités afin de réduire les coûts, car les silanes importés sont plus chers.

(4) L'antioxydant est ajouté pour assurer la stabilité du polyéthylène lors de sa transformation et pour prévenir le vieillissement des câbles. Lors du greffage au silane, l'antioxydant inhibe la réaction de greffage. Il convient donc d'effectuer son ajout avec précaution et de prendre en compte la quantité de DCP pour l'adapter au processus. Dans le procédé de réticulation en deux étapes, la plupart des antioxydants peuvent être ajoutés au mélange-maître du catalyseur, ce qui réduit leur impact sur le greffage. Dans le procédé de réticulation en une seule étape, l'antioxydant est présent tout au long du processus ; le choix de l'espèce et de la quantité est donc primordial. Les antioxydants couramment utilisés sont : 1010, 168, 330, etc.

(5) Un inhibiteur de polymérisation est ajouté afin d'inhiber certaines réactions secondaires du processus de greffage et de réticulation. Dans le processus de greffage, l'ajout d'un agent anti-réticulation permet de réduire efficacement l'apparition de la réticulation C2C, améliorant ainsi la fluidité du traitement. De plus, l'ajout d'un greffon dans les mêmes conditions sera précédé par l'hydrolyse du silane sur l'inhibiteur de polymérisation, ce qui peut réduire l'hydrolyse du polyéthylène greffé et améliorer la stabilité à long terme du matériau greffé.

(6) Les catalyseurs sont souvent des dérivés organostanniques (à l'exception de la réticulation naturelle), le plus courant étant le dilaurate de dibutylétain (DBDTL), généralement ajouté sous forme de mélange-maître. Dans le procédé en deux étapes, le greffon (matériau A) et le mélange-maître de catalyseur (matériau B) sont conditionnés séparément, puis mélangés avant d'être introduits dans l'extrudeuse afin d'éviter une pré-réticulation du matériau A. Dans le cas des isolants en polyéthylène réticulés au silane en une seule étape, le polyéthylène contenu dans l'emballage n'est pas encore greffé ; il n'y a donc pas de problème de pré-réticulation et, par conséquent, le catalyseur n'a pas besoin d'être conditionné séparément.

De plus, il existe sur le marché des silanes composés, qui sont une combinaison de silane, d'initiateur, d'antioxydant, de lubrifiants et d'agents anti-cuivre, et qui sont généralement utilisés dans les méthodes de réticulation du silane en une seule étape dans les usines de câbles.

Par conséquent, la formulation de l'isolation en polyéthylène réticulé au silane, dont la composition n'est pas considérée comme très complexe et est disponible dans les informations pertinentes, mais les formulations de production appropriées, sujettes à quelques ajustements afin d'être finalisées, nécessitent une compréhension complète du rôle des composants dans la formulation et de la loi de leur impact sur les performances et de leur influence mutuelle.

Parmi les nombreuses variétés de matériaux pour câbles, le matériau réticulé au silane (en une ou deux étapes) est considéré comme le seul à impliquer des procédés chimiques lors de l'extrusion. Pour d'autres variétés, comme le matériau en polychlorure de vinyle (PVC) et le matériau en polyéthylène (PE), l'extrusion-granulation est un procédé de mélange physique. Même pour les matériaux réticulés chimiquement ou par irradiation, que ce soit par extrusion-granulation ou par extrusion directe, aucun procédé chimique n'intervient. Par conséquent, la maîtrise du procédé est primordiale pour la production de matériaux réticulés au silane et pour l'extrusion d'isolants de câbles.

4. Procédé de production d'isolants en polyéthylène réticulé au silane en deux étapes

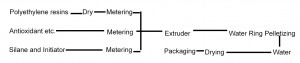

Le processus de production du matériau isolant en polyéthylène réticulé au silane en deux étapes A peut être brièvement représenté par la figure 1.

Figure 1 Procédé de production du matériau isolant en polyéthylène réticulé au silane en deux étapes A

Quelques points clés du processus de production d'isolants en polyéthylène réticulé au silane en deux étapes :

(1) Séchage. La résine de polyéthylène contenant une faible quantité d'eau, lors de l'extrusion à haute température, cette eau réagit rapidement avec les groupes silyles pour former des liaisons croisées. Ce phénomène réduit la fluidité du polymère fondu et induit une pré-réticulation. Le matériau fini contient également de l'eau après refroidissement, qui peut aussi provoquer une pré-réticulation si elle n'est pas éliminée. Il est donc impératif de le sécher. Afin de garantir un séchage optimal, une unité de séchage en profondeur est utilisée.

(2) Dosage. La précision de la formulation du matériau étant primordiale, on utilise généralement une balance de précision importée. La résine de polyéthylène et l'antioxydant sont dosés et introduits par l'orifice d'alimentation de l'extrudeuse, tandis que le silane et l'initiateur sont injectés par une pompe à liquide dans le deuxième ou le troisième cylindre de l'extrudeuse.

(3) Greffage par extrusion. Le greffage du silane est réalisé dans l'extrudeuse. Les paramètres de l'extrudeuse, notamment la température, la combinaison des vis, la vitesse de rotation des vis et le débit d'alimentation, doivent permettre une fusion complète et un mélange homogène du matériau dans la première section, afin d'éviter une décomposition prématurée du peroxyde. Dans la seconde section, le matériau doit être totalement homogène et le greffage achevé. Les températures typiques des sections d'extrusion (PEBD) sont indiquées dans le tableau 1.

Tableau 1 Températures des zones d'extrusion à deux étapes

| Zone de travail | Zone 1 | Zone 2 | Zone 3 ① | Zone 4 | Zone 5 |

| Température P °C | 140 | 145 | 120 | 160 | 170 |

| Zone de travail | Zone 6 | Zone 7 | Zone 8 | Zone 9 | Mouche buccale |

| Température °C | 180 | 190 | 195 | 205 | 195 |

① C’est là que le silane est ajouté.

La vitesse de la vis d'extrusion détermine le temps de séjour et l'efficacité du mélange du matériau dans l'extrudeuse. Un temps de séjour trop court entraîne une décomposition incomplète du peroxyde ; un temps de séjour trop long augmente la viscosité du matériau extrudé. En général, le temps de séjour moyen des granulés dans l'extrudeuse doit être maintenu entre 5 et 10 fois la demi-vie de décomposition de l'initiateur. La vitesse d'alimentation influe non seulement sur le temps de séjour du matériau, mais aussi sur son mélange et son cisaillement ; il est donc essentiel de choisir une vitesse d'alimentation appropriée.

(4) Emballage. Le matériau isolant réticulé au silane en deux étapes doit être emballé dans des sacs composites aluminium-plastique à l'air direct pour éliminer l'humidité.

5. Procédé de production en une étape de matériau isolant en polyéthylène réticulé au silane

Le matériau isolant en polyéthylène réticulé au silane en une étape, grâce à son procédé de greffage réalisé lors de l'extrusion de l'âme isolante du câble en usine, requiert une température d'extrusion nettement supérieure à celle de la méthode en deux étapes. Bien que la formulation de ce matériau isolant en une étape prenne pleinement en compte la dispersion rapide de l'initiateur et du silane, ainsi que le cisaillement du matériau, le processus de greffage doit être garanti par une température adéquate. C'est pourquoi les fabricants de ce matériau isolant insistent régulièrement sur l'importance d'un choix approprié de la température d'extrusion ; les températures d'extrusion généralement recommandées sont indiquées dans le tableau 2.

Tableau 2 Température de l'extrudeuse à une étape de chaque zone (unité : ℃)

| Zone | Zone 1 | Zone 2 | Zone 3 | Zone 4 | Bride | Tête |

| Température | 160 | 190 | 200~210 | 220~230 | 230 | 230 |

C’est l’une des faiblesses du procédé de réticulation du polyéthylène au silane en une seule étape, qui n’est généralement pas nécessaire lors de l’extrusion de câbles en deux étapes.

6. Équipement de production

L'équipement de production est un gage essentiel de la maîtrise des procédés. La fabrication de câbles réticulés au silane exige une très grande précision dans ce contrôle ; le choix de l'équipement de production est donc primordial.

La production de matériaux isolants en polyéthylène réticulé au silane en deux étapes nécessite un équipement de production principalement composé d'extrudeuses bivis parallèles isotropes de fabrication nationale, associées à un système de pesage sans poids importé. Ce type d'équipement répond aux exigences de précision du contrôle du processus. Le choix de la longueur et du diamètre de l'extrudeuse bivis garantit le temps de séjour optimal du matériau, tandis que le choix du système de pesage sans poids importé assure la précision du dosage. Bien entendu, de nombreux autres détails relatifs à l'équipement requièrent une attention particulière.

Comme mentionné précédemment, les équipements de production de câbles réticulés au silane en une étape utilisés dans les usines de câbles sont importés et coûteux ; les fabricants d'équipements nationaux ne disposent pas d'équipements de production similaires, en raison du manque de coopération entre les fabricants d'équipements et les chercheurs en formules et procédés.

7. Matériau isolant en polyéthylène réticulé naturel Silane

Le polyéthylène réticulé naturellement au silane, matériau isolant développé ces dernières années, se réticule naturellement en quelques jours, sans vapeur ni immersion dans l'eau chaude. Comparé à la méthode de réticulation au silane traditionnelle, ce matériau permet aux fabricants de câbles de simplifier leur processus de production, réduisant ainsi les coûts et améliorant la productivité. L'isolation en polyéthylène réticulé naturellement au silane est de plus en plus reconnue et utilisée par les fabricants de câbles.

Ces dernières années, l'isolation en polyéthylène réticulé naturel au silane, produite localement, a atteint sa maturité et est désormais fabriquée en grandes quantités, avec certains avantages de prix par rapport aux matériaux importés.

7.1 Idées de formulation pour les isolants en polyéthylène réticulé naturellement au silane

Les isolants en polyéthylène réticulé naturel au silane sont produits en deux étapes, selon une formulation identique comprenant une résine de base, un initiateur, du silane, un antioxydant, un inhibiteur de polymérisation et un catalyseur. La formulation de ces isolants repose sur l'augmentation du taux de greffage du silane dans le matériau A et la sélection d'un catalyseur plus performant que pour les isolants en polyéthylène réticulé à l'eau chaude. L'utilisation de matériaux A présentant un taux de greffage du silane plus élevé, combinée à un catalyseur plus efficace, permet une réticulation rapide de l'isolant, même à basse température et en conditions d'humidité insuffisante.

Les matériaux A destinés aux isolateurs en polyéthylène réticulé naturellement au silane importé sont synthétisés par copolymérisation, ce qui permet un contrôle précis de la teneur en silane. En revanche, la production de matériaux A à taux de greffage élevés par greffage de silane s'avère complexe. La résine de base, l'initiateur et le silane utilisés dans la formulation doivent être adaptés en termes de variété et de quantité.

Le choix du résine et l'ajustement de son dosage sont également cruciaux, car une augmentation du taux de greffage du silane entraîne inévitablement davantage de réactions secondaires de réticulation CC. Afin d'améliorer la fluidité de mise en œuvre et l'état de surface du matériau A pour l'extrusion ultérieure du câble, une quantité appropriée d'inhibiteur de polymérisation est nécessaire pour inhiber efficacement la réticulation CC et la pré-réticulation.

De plus, les catalyseurs jouent un rôle important dans l'augmentation du taux de réticulation et doivent être sélectionnés comme des catalyseurs efficaces contenant des éléments sans métaux de transition.

7.2 Temps de réticulation des isolants en polyéthylène réticulé naturellement au silane

Le temps nécessaire à la réticulation complète de l'isolant en polyéthylène réticulé naturel au silane à l'état naturel dépend de la température, de l'humidité et de l'épaisseur de la couche isolante. Plus la température et l'humidité sont élevées, plus la couche isolante est mince et plus le temps de réticulation est court, et inversement. La température et l'humidité variant d'une région à l'autre et d'une saison à l'autre, même au sein d'un même lieu et au même moment, elles peuvent différer d'un jour à l'autre. Par conséquent, lors de l'utilisation de ce matériau, l'utilisateur doit déterminer le temps de réticulation en fonction de la température et de l'humidité ambiantes, ainsi que des spécifications du câble et de l'épaisseur de la couche isolante.

Date de publication : 13 août 2022