1. Câble à gaine de cuivre ondulée, isolé avec du ruban de mica et des minéraux

Le câble à isolation minérale en ruban de mica et gaine en cuivre ondulé est composé d'un conducteur en cuivre, d'une isolation en ruban de mica et d'une gaine en cuivre, grâce à un procédé de fabrication combinant de bonnes performances en matière de résistance au feu, une grande longueur continue, une capacité de surcharge, un bon rapport qualité-prix, etc.

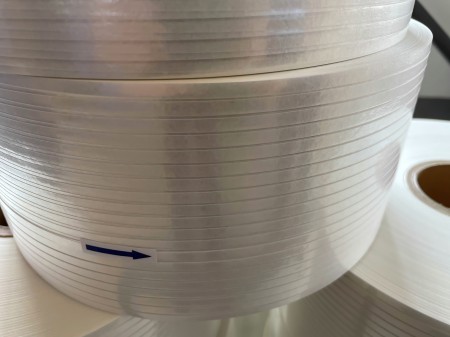

Le processus de fabrication des câbles à isolation minérale en ruban de mica et gaine de cuivre ondulée commence par un recuit continu de fils ou de barres de cuivre. Plusieurs brins de fil de cuivre sont ensuite torsadés, puis le conducteur est enveloppé d'une gaine résistante aux hautes températures.ruban de mica synthétique(Le ruban de mica calciné peut être utilisé pour les produits sans halogène, à faible émission de fumée et à faible toxicité). La couche isolante est remplie de fibres de verre non alcalines, et le câble est enveloppé d'un ruban de mica synthétique résistant aux hautes températures pour former une couche protectrice. La gaine de cuivre est soudée au tube de cuivre après l'enroulement longitudinal du ruban de cuivre, puis formée par un roulage continu ondulé. Pour les applications exigeant que la gaine métallique ne soit pas exposée, une couche de gaine en polyoléfine (sans halogène et à faible émission de fumée) peut être ajoutée à l'extérieur.

Comparativement aux câbles à isolation minérale à l'oxyde de magnésium, les câbles à gaine de cuivre ondulée à isolation minérale en ruban de mica présentent des performances au feu relativement similaires et permettent d'obtenir de grandes longueurs continues. De plus, leur section de 95 mm² permet la réalisation de câbles multiconducteurs, palliant ainsi les inconvénients des connecteurs de grande taille. Cependant, la soudure des tubes de cuivre ondulés est sujette à la fissuration, à la déformation par extrusion et à l'isolation en mica, ce qui constitue un défaut structurel inhérent. Par ailleurs, les exigences en matière de capacité de production restent très élevées.

Le contrôle des câbles à isolation minérale par ruban de mica et gaine de cuivre ondulée réside dans le choix du matériau du ruban de mica haute température et dans le procédé de soudage et de laminage de la gaine de cuivre. Le choix du matériau du ruban de mica influe directement sur la résistance au feu du produit. Une quantité excessive de ruban de mica entraîne un gaspillage de matériau, tandis qu'une quantité insuffisante compromet la résistance au feu. Si la soudure de la gaine de cuivre est insuffisante, la soudure du tube de cuivre ondulé est susceptible de se fissurer. Par ailleurs, la profondeur de laminage est également un facteur clé du contrôle du procédé : toute variation de profondeur de laminage et de pas de la gaine de cuivre induit une variation de la section transversale réelle de la gaine, affectant ainsi sa résistance.

2. Câble réfractaire isolé en caoutchouc silicone céramique (minéral)

caoutchouc de silicone céramiqueLe câble résistant au feu à isolation minérale est un nouveau type de câble ignifuge. Son isolation et sa couche isolante sont composées d'un matériau composite de caoutchouc de silicone céramique. Ce matériau est aussi souple que le caoutchouc de silicone ordinaire à température ambiante et forme une enveloppe rigide en céramique à des températures élevées, supérieures ou égales à 500 °C. Tout en conservant ses performances d'isolation, le câble peut continuer à fonctionner normalement pendant un certain temps en cas d'incendie, facilitant ainsi les opérations de secours et limitant au maximum les pertes humaines et matérielles.

Le câble réfractaire à isolation minérale en caoutchouc de silicone céramique est constitué d'un conducteur en couche isolante réfractaire (matériau composite de caoutchouc de silicone céramique). Entre les conducteurs se trouve une couche de remplissage résistante aux hautes températures, également en matériau composite de caoutchouc de silicone céramique, et une couche de protection supplémentaire. L'aspect extérieur du câble correspond à sa gaine extérieure. Ce type de produit se caractérise par une couche isolante réfractaire en caoutchouc de silicone réfractaire céramique. La coque rigide formée après ablation conserve son isolation électrique, protégeant ainsi les lignes de transport et de distribution contre l'érosion par les flammes. Ceci garantit la continuité de l'alimentation électrique et des communications, et permet un gain de temps précieux pour l'évacuation et le sauvetage du personnel en cas d'incendie. Les produits ignifuges céramiques comprennent principalement le caoutchouc de silicone ignifuge céramique, le ruban composite ignifuge céramique et le câble de remplissage ignifuge céramique.

Le caoutchouc de silicone céramique est non toxique et inodore à température ambiante. Souple et élastique, il subit une transformation rapide de ses composants organiques, à des températures supérieures à 500 °C, en une substance dure de type céramique. Cette transformation forme une couche isolante efficace, dont la dureté augmente avec la durée et la température de combustion. Le caoutchouc de silicone céramisé présente également d'excellentes propriétés de mise en œuvre et peut être utilisé sur des lignes de vulcanisation continue conventionnelles. L'entrefer et l'isolation du câble sont réalisés en caoutchouc de silicone céramisé, qui bloque efficacement l'oxygène. La gaine d'armure à emboîtement forme un tube flexible en serpentin, capable de résister à la pression radiale et de protéger le câble des dommages mécaniques externes.

Les principaux points de contrôle du processus de production du câble réfractaire à isolation minérale en caoutchouc de silicone céramique résident principalement dans le processus de vulcanisation et d'armure par verrouillage du caoutchouc de silicone céramique.

Le caoutchouc de silicone céramique est le matériau principal du caoutchouc de silicone haute température (HTV). Il s'agit d'un caoutchouc de silicone méthylvinylique 110-2 auquel on ajoute, après mélange, des additifs tels que du noir de carbone blanc, de l'huile de silicone, de la poudre de porcelaine et d'autres substances. Le mélange est ensuite introduit dans une machine de vulcanisation double 24. À l'état non vulcanisé, il se présente sous forme de pâte blanche solide, peu formable, et nécessite le maintien d'une température basse dans l'extrudeuse. Au-delà de cette température, la colle risque de durcir, provoquant un décollement et endommageant la couche isolante. De plus, la faible ténacité du caoutchouc de silicone céramique empêche une bonne adhérence de la colle à la vis d'extrusion, créant des interstices et contribuant également au décollement. Pour éviter ces problèmes, il est essentiel de configurer correctement l'outillage de l'extrudeuse, de maintenir une température basse dans celle-ci et d'assurer une adhérence optimale du caoutchouc à la vis afin de garantir la qualité de la couche isolante.

Le blindage à emboîtement est constitué d'un tube spiralé muni de crochets de bord non standard. Par conséquent, en production, la configuration d'une série de moules adaptés aux différentes spécifications, ainsi que la largeur et l'épaisseur de la bande utilisée pour le blindage à emboîtement, sont essentielles pour éviter les problèmes de processus tels qu'un mauvais serrage des boucles.

Date de publication : 23 octobre 2024