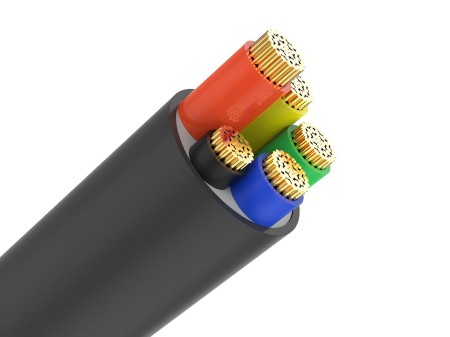

Les systèmes électriques modernes reposent sur des interconnexions entre différents appareils, cartes de circuits imprimés et périphériques. Qu'il s'agisse de transmission d'énergie ou de signaux électriques, les câbles constituent l'épine dorsale des connexions câblées, ce qui en fait une partie intégrante de tous les systèmes.

Cependant, l'importance de la gaine des câbles (la couche extérieure qui entoure et protège les conducteurs internes) est souvent sous-estimée. Le choix du matériau de gaine approprié est une décision cruciale lors de la conception et de la fabrication des câbles, notamment pour les environnements difficiles. Comprendre le juste équilibre entre performance mécanique, résistance environnementale, flexibilité, coût et conformité réglementaire est essentiel pour faire un choix judicieux.

Au cœur de la gaine du câble se trouve un blindage qui protège le câble interne et garantit sa durée de vie et sa fiabilité. Cette protection le préserve de l'humidité, des produits chimiques, des rayons UV et des contraintes physiques telles que l'abrasion et les chocs.

Les matériaux utilisés pour les gaines de câbles vont des plastiques simples aux polymères de pointe, chacun présentant des propriétés uniques répondant à des exigences environnementales et mécaniques spécifiques. Le choix du matériau est crucial car un matériau adapté garantit des performances et une protection optimales dans les conditions d'utilisation prévues.

Il n'existe pas de solution unique pour les gaines de câbles. Le matériau choisi peut varier considérablement en fonction des spécificités de chaque application.

Plusieurs facteurs sont à prendre en compte lors du choix du matériau de gaine de câble approprié.

1. Conditions environnementales

La résistance chimique est un facteur essentiel dans le choix des gaines de câbles, car ces derniers peuvent être exposés à des huiles, des solvants, des acides ou des bases, selon leur application. Une gaine bien choisie peut prévenir la dégradation ou la corrosion des composants sous-jacents, préservant ainsi l'intégrité du câble tout au long de sa durée de vie. Par exemple, dans les environnements industriels où l'exposition aux produits chimiques est fréquente, il est crucial de sélectionner des matériaux capables de résister à ces conditions extrêmes. Dans ce cas, il convient d'évaluer les produits chimiques spécifiques auxquels le câble sera exposé, car cela détermine la nécessité de recourir à des matériaux spécialisés tels que les fluoropolymères pour obtenir une résistance chimique maximale.

La résistance aux intempéries et à la lumière du soleil est un autre critère important, notamment pour les câbles utilisés en extérieur. Une exposition prolongée au soleil peut fragiliser les matériaux traditionnels, entraînant une fragilisation et, à terme, une défaillance. Les matériaux conçus pour résister aux rayons UV garantissent que le câble reste fonctionnel et durable même en plein soleil. Pour de telles applications, les matériaux idéaux sont les thermoplastiques CPE, les thermostats CPE ou les thermostats EPR. D'autres matériaux avancés, tels que le polyéthylène réticulé (XLPE), ont été développées pour offrir une résistance accrue aux UV, assurant ainsi la longévité du câble dans les applications extérieures.

De plus, dans les environnements où le risque d'incendie est préoccupant, choisir une gaine de câble ignifugée ou auto-extinguible peut s'avérer crucial. Ces matériaux sont conçus pour stopper la propagation des flammes, offrant ainsi une sécurité accrue dans les applications critiques. Parmi les excellentes options en matière d'ignifugation, on peut citer :PVCLes thermoplastiques et les thermoplastiques CPE. Ces matériaux peuvent ralentir la propagation des flammes tout en réduisant l'émission de gaz toxiques lors de la combustion.

2. Propriétés mécaniques

La résistance à l'abrasion, la force d'impact et la résistance à l'écrasement de la gaine du câble influent directement sur la durabilité du polyuréthane. Ceci est primordial lorsque le câble traverse des terrains difficiles ou nécessite des manipulations fréquentes. Dans les applications à forte mobilité, comme la robotique ou les machines dynamiques, le choix d'une gaine aux propriétés mécaniques supérieures permet de limiter les remplacements et la maintenance. Les matériaux les plus résistants à l'usure pour les gaines comprennent les thermoplastiques polyuréthanes et les thermoplastiques CPE.

3. Considérations relatives à la température

La plage de températures de fonctionnement du matériau de la gaine d'un câble peut faire toute la différence pour le bon fonctionnement d'un système. Les matériaux qui ne supportent pas la plage de températures de leur environnement d'utilisation prévu peuvent devenir cassants par temps froid ou se dégrader sous l'effet de températures élevées. Cette dégradation peut compromettre l'intégrité du câble et provoquer une défaillance de l'isolation électrique, entraînant des interruptions de service ou des risques pour la sécurité.

Bien que de nombreux câbles standard soient conçus pour résister à des températures allant jusqu'à 105 °C, certaines applications spécifiques en PVC peuvent nécessiter une résistance à des températures plus élevées. Dans des secteurs tels que le pétrole et le gaz, des applications particulières requièrent des matériaux, comme ceux de la série SJS d'ITT Cannon, capables de supporter des températures jusqu'à 200 °C. Pour ces hautes températures, il convient d'envisager différents matériaux, notamment le PVC pour la partie thermoplastique et le CPE, l'EPR ou le CPR pour la partie thermostatique. Les matériaux adaptés à ces environnements résistent aux hautes températures et au vieillissement thermique, garantissant ainsi les performances du câble dans le temps.

Prenons l'exemple des environnements à haute température, comme les plateformes de forage terrestres. Dans ces environnements soumis à de fortes pressions et à des températures élevées, il est essentiel de choisir un matériau de gaine de câble capable de résister à des températures extrêmes sans se dégrader ni se rompre. En définitive, le choix du matériau de gaine approprié garantit un fonctionnement sûr et fiable tout en prolongeant la durée de vie des équipements.

4. Le besoin de flexibilité

Certaines applications exigent que les câbles conservent leur flexibilité malgré des mouvements répétés de flexion et de torsion. Cette flexibilité ne doit pas être incompatible avec une grande durabilité ; il est donc essentiel de sélectionner soigneusement les matériaux afin d’équilibrer efficacement ces deux exigences. Dans ces cas, des matériaux tels que les élastomères thermoplastiques (TPE) ou le polyuréthane (PUR) sont privilégiés pour leur élasticité et leur résilience.

Les câbles utilisés en automatisation industrielle, par exemple, doivent être extrêmement flexibles pour s'adapter aux mouvements de machines telles que les robots. Les robots à structure maillée, utilisés pour des tâches comme la prise et le placement de pièces, illustrent parfaitement cette exigence. Leur conception permet une grande amplitude de mouvement, ce qui exerce une contrainte constante sur les câbles et impose l'utilisation de matériaux capables de résister à la flexion et à la torsion sans compromettre leurs performances.

Après avoir pris en compte les conditions environnementales, les propriétés mécaniques, la température et les exigences de flexibilité, il est également important de noter que le diamètre extérieur du câble varie selon le matériau. Pour des raisons environnementales, le diamètre du câble doit rester compatible avec l'étanchéité du boîtier arrière ou du connecteur.

Date de publication : 12 août 2024