Les performances des matériaux isolants influent directement sur la qualité, l'efficacité de la fabrication et le champ d'application des fils et câbles.

1. Fils et câbles en PVC (polychlorure de vinyle)

le polychlorure de vinyle (ci-après dénomméPVCLes matériaux isolants sont des mélanges de poudre de PVC auxquels on ajoute des stabilisants, des plastifiants, des retardateurs de flamme, des lubrifiants et d'autres additifs. Leur composition est adaptée aux différentes applications et aux exigences spécifiques des fils et câbles. Après des décennies de production et d'utilisation, la technologie de fabrication et de transformation du PVC est aujourd'hui parfaitement maîtrisée. Les matériaux isolants en PVC trouvent de nombreuses applications dans le domaine des fils et câbles et possèdent des caractéristiques propres.

A. La technologie de fabrication est éprouvée et facile à mettre en œuvre. Comparée à d'autres matériaux d'isolation pour câbles, elle présente un faible coût et permet un contrôle précis de la couleur, du brillant, de l'impression, de l'efficacité de traitement, de la souplesse et de la dureté de la surface du fil, de l'adhérence du conducteur, ainsi que des propriétés mécaniques, physiques et électriques du fil lui-même.

B. Il possède d'excellentes performances en matière de résistance au feu, de sorte que les fils isolés en PVC peuvent facilement répondre aux normes de résistance au feu stipulées par diverses normes.

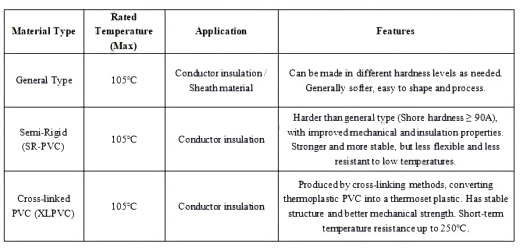

C. En termes de résistance à la température, grâce à l'optimisation et à l'amélioration des formules des matériaux, les types d'isolation en PVC actuellement couramment utilisés comprennent principalement les trois catégories suivantes :

En termes de tension nominale, il est généralement utilisé à des niveaux de tension de 1000 V CA et moins, et peut être largement appliqué dans des secteurs tels que les appareils ménagers, les instruments et compteurs, l'éclairage et les communications réseau.

Le PVC présente également certains inconvénients inhérents qui limitent son application :

A. En raison de sa forte teneur en chlore, sa combustion dégage une épaisse fumée, susceptible d'entraîner l'asphyxie, de réduire la visibilité et de produire des substances cancérigènes et du chlorure d'hydrogène (HCl), causant ainsi de graves dommages à l'environnement. Avec le développement des technologies de fabrication de matériaux isolants sans halogène et à faible émission de fumée, le remplacement progressif de l'isolation en PVC est devenu une tendance incontournable dans l'évolution des câbles.

B. L'isolation en PVC ordinaire présente une faible résistance aux acides et aux bases, aux huiles thermiques et aux solvants organiques. Conformément au principe chimique de solubilité des substances similaires, les câbles en PVC sont très sensibles aux dommages et aux fissures dans les environnements mentionnés. Cependant, grâce à leur excellente aptitude à la mise en œuvre et à leur faible coût, les câbles en PVC restent largement utilisés dans les appareils électroménagers, les luminaires, les équipements mécaniques, les instruments et compteurs, les réseaux de communication, le câblage des bâtiments et d'autres domaines.

2. Fils et câbles en polyéthylène réticulé

PE réticulé (ci-après dénomméXLPEIl s'agit d'un type de polyéthylène capable de passer d'une structure moléculaire linéaire à une structure tridimensionnelle sous certaines conditions, notamment sous l'action de rayons à haute énergie ou d'agents de réticulation. Parallèlement, il passe d'un état thermoplastique à un état thermodurcissable insoluble.

Actuellement, dans le domaine de l'isolation des fils et des câbles, il existe principalement trois méthodes de réticulation :

A. Réticulation au peroxyde : Ce procédé consiste à utiliser une résine de polyéthylène associée à des agents de réticulation et des antioxydants appropriés, puis à ajouter d’autres composants selon les besoins pour obtenir des particules de polyéthylène réticulables. Lors de l’extrusion, la réticulation s’effectue par circulation de vapeur chaude dans des tubes de réticulation.

B. Réticulation au silane (réticulation à l'eau chaude) : Il s'agit également d'une méthode de réticulation chimique. Son principal mécanisme consiste à réticuler un organosiloxane et du polyéthylène dans des conditions spécifiques.

et le degré de réticulation peut généralement atteindre environ 60 %.

C. Réticulation par irradiation : Ce procédé utilise des rayonnements de haute énergie, tels que les rayons R, les rayons alpha et les rayons d’électrons, pour activer les atomes de carbone des macromolécules de polyéthylène et induire une réticulation. Les rayonnements de haute énergie couramment utilisés dans les fils et câbles sont des rayons d’électrons produits par des accélérateurs d’électrons. Cette réticulation, reposant sur l’énergie physique, est une réticulation physique.

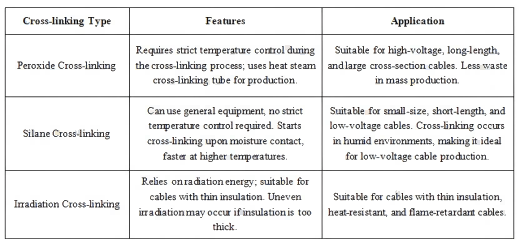

Les trois méthodes de réticulation décrites ci-dessus présentent des caractéristiques et des applications distinctes :

Comparé au polyéthylène thermoplastique (PVC), l'isolant XLPE présente les avantages suivants :

A. Il a amélioré la résistance à la déformation thermique, les propriétés mécaniques à haute température et la résistance à la fissuration sous contrainte environnementale et au vieillissement thermique.

B. Il présente une stabilité chimique et une résistance aux solvants accrues, une déformation à froid réduite et conserve globalement ses performances électriques initiales. La température de fonctionnement en continu peut atteindre 125 °C et 150 °C. Le fil et le câble isolés en polyéthylène réticulé offrent également une meilleure résistance aux courts-circuits et une résistance à la température de pointe pouvant atteindre 250 °C. À épaisseur égale, la capacité de transport de courant du polyéthylène réticulé est nettement supérieure.

C. Grâce à ses excellentes propriétés mécaniques, d'étanchéité et de résistance aux radiations, il est largement utilisé dans divers domaines, notamment pour les connexions internes d'appareils électriques, les câbles de moteurs, les câbles d'éclairage, les câbles de commande de signaux basse tension pour automobiles, les câbles de locomotives, les câbles pour métros, les câbles de protection de l'environnement pour les mines, les câbles maritimes, les câbles pour centrales nucléaires, les câbles haute tension pour la télévision, les câbles haute tension pour appareils à rayons X, ainsi que les câbles de transport d'énergie.

Les fils et câbles isolés XLPE présentent des avantages significatifs, mais aussi certains inconvénients inhérents qui limitent leur application :

A. Mauvaise adhérence à la chaleur. Lors de la manipulation et de l'utilisation de fils à des températures supérieures à leur température nominale, il est facile pour ces derniers de coller entre eux. Dans les cas les plus graves, cela peut entraîner des dommages à l'isolation et des courts-circuits.

B. Faible résistance à la conduction thermique. À des températures supérieures à 200 °C, l'isolation des fils devient extrêmement molle. Soumise à une force extérieure telle qu'une compression ou un choc, elle risque de provoquer la rupture des fils et un court-circuit.

C. Il est difficile de contrôler les différences de couleur entre les lots. Des problèmes tels que les rayures, le blanchiment et le décollement des caractères imprimés sont susceptibles de se produire pendant le traitement.

D. L'isolant XLPE, résistant à une température de 150 °C, est totalement exempt d'halogènes et satisfait au test de combustion VW-1 conformément à la norme UL1581, tout en conservant d'excellentes propriétés mécaniques et électriques. Cependant, sa fabrication présente encore certaines limitations et son coût reste élevé.

3. Fils et câbles en caoutchouc silicone

Les molécules polymères du caoutchouc de silicone sont des structures en chaîne formées par des liaisons SI-O (silicium-oxygène). L'énergie de la liaison SI-O est de 443,5 kJ/mol, soit bien supérieure à celle de la liaison C-C (355 kJ/mol). La plupart des fils et câbles en caoutchouc de silicone sont produits par extrusion à froid et vulcanisation à haute température. Parmi les différents caoutchoucs synthétiques utilisés pour les fils et câbles, le caoutchouc de silicone, grâce à sa structure moléculaire unique, offre des performances supérieures à celles des caoutchoucs ordinaires.

A. Extrêmement souple et élastique, le caoutchouc de silicone est inodore, non toxique et résiste aux hautes températures et au froid extrême. Sa plage de températures d'utilisation s'étend de -90 °C à 300 °C. Sa résistance à la chaleur est bien supérieure à celle du caoutchouc ordinaire. Il peut être utilisé en continu à 200 °C et temporairement à 350 °C.

B. Excellente résistance aux intempéries. Même après une exposition prolongée aux rayons ultraviolets et à d'autres conditions climatiques, ses propriétés physiques n'ont subi que des modifications mineures.

C. Le caoutchouc silicone possède une résistivité très élevée et sa résistance reste stable sur une large plage de températures et de fréquences.

Par ailleurs, le caoutchouc silicone présente une excellente résistance aux décharges corona et aux arcs électriques à haute tension. Les fils et câbles isolés en caoutchouc silicone bénéficient de ces avantages et sont largement utilisés dans les câbles d'appareils haute tension (téléviseurs, fours à micro-ondes, plaques à induction, cafetières), les câbles d'alimentation de lampes, d'équipements UV et halogènes, ainsi que dans les connexions internes de fours et de ventilateurs, notamment pour le petit électroménager.

Cependant, certaines de ses propres lacunes limitent également son application à plus grande échelle. Par exemple :

A. Faible résistance à la déchirure. Lors de la fabrication ou de l'utilisation, le matériau est susceptible d'être endommagé par des forces extérieures telles que la compression, les rayures et le frottement, ce qui peut provoquer un court-circuit. La mesure de protection actuelle consiste à ajouter une couche de fibre de verre ou de fibre de polyester haute température tressée à l'extérieur de l'isolation en silicone. Cependant, lors de la fabrication, il reste indispensable d'éviter autant que possible les blessures dues à des forces extérieures telles que la compression.

B. L'agent de vulcanisation principalement utilisé actuellement en moulage par vulcanisation est le 2-2-4-4. Cet agent contient du chlore. Les agents de vulcanisation totalement exempts d'halogènes (comme la vulcanisation au platine) imposent des exigences strictes en matière de température ambiante et sont coûteux. Par conséquent, lors de la fabrication de faisceaux de câbles, il convient de tenir compte des points suivants : la pression exercée par la roue de pression ne doit pas être excessive. Il est préférable d'utiliser un matériau en caoutchouc afin d'éviter les fissures pendant le processus de production, qui pourraient entraîner une faible résistance à la pression.

4. Fil de caoutchouc EPDM réticulé (XLEPDM)

Le caoutchouc EPDM réticulé est un terpolymère d'éthylène, de propylène et d'un diène non conjugué, réticulé par voie chimique ou par irradiation. Le fil isolé en caoutchouc EPDM réticulé combine les avantages des fils isolés en polyoléfine et des fils isolés en caoutchouc ordinaire.

A. Souple, flexible, élastique, antiadhésif à haute température, résistant au vieillissement à long terme et résistant aux conditions météorologiques difficiles (-60 à 125℃).

B. Résistance à l'ozone, résistance aux UV, résistance à l'isolation électrique et résistance à la corrosion chimique.

C. Sa résistance aux huiles et aux solvants est comparable à celle des isolants en caoutchouc chloroprène d'usage courant. Sa fabrication repose sur une extrusion à chaud classique et une réticulation par irradiation, un procédé simple et économique. Les câbles isolés en caoutchouc EPDM réticulé présentent les nombreux avantages mentionnés ci-dessus et sont largement utilisés dans des domaines tels que les câbles de compresseurs frigorifiques, les câbles de moteurs étanches, les câbles de transformateurs, les câbles mobiles pour les mines, le forage, l'automobile, les dispositifs médicaux, la construction navale et le câblage interne des appareils électriques.

Les principaux inconvénients des câbles XLEPDM sont :

A. Comme les fils XLPE et PVC, sa résistance à la déchirure est relativement faible.

B. Une mauvaise adhérence et une faible auto-adhérence affectent la capacité de traitement ultérieure.

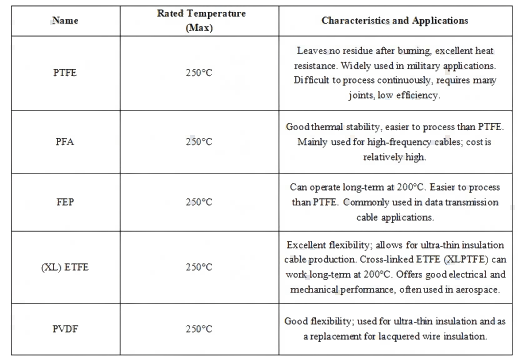

5. Fils et câbles en fluoroplastique

Comparativement aux câbles classiques en polyéthylène et en polychlorure de vinyle, les câbles en fluoroplastique présentent les caractéristiques importantes suivantes :

A. Les fluoroplastiques résistants aux hautes températures présentent une stabilité thermique exceptionnelle, permettant aux câbles en fluoroplastique de fonctionner dans des environnements à haute température allant de 150 à 250 degrés Celsius. À section égale, les conducteurs des câbles en fluoroplastique peuvent supporter un courant admissible plus élevé, élargissant ainsi considérablement le champ d'application de ce type de fil isolé. Grâce à cette propriété unique, les câbles en fluoroplastique sont fréquemment utilisés pour le câblage interne et les conducteurs de sortie dans les aéronefs, les navires, les fours à haute température et les équipements électroniques.

B. Excellente résistance au feu : Les fluoroplastiques possèdent un indice d’oxygène élevé et, en cas de combustion, la propagation des flammes est limitée, générant ainsi moins de fumée. Les câbles fabriqués à partir de ces matériaux conviennent aux outils et aux lieux exigeant une résistance stricte au feu, tels que les réseaux informatiques, les métros, les véhicules, les immeubles de grande hauteur et autres lieux publics. En cas d’incendie, les personnes peuvent ainsi évacuer les lieux sans être incommodées par une épaisse fumée, ce qui représente un gain de temps précieux pour les secours.

C. Excellentes performances électriques : Comparés au polyéthylène, les fluoroplastiques présentent une constante diélectrique plus faible. Par conséquent, comparés aux câbles coaxiaux de structure similaire, les câbles en fluoroplastique subissent une atténuation moindre et sont mieux adaptés à la transmission de signaux haute fréquence. L’utilisation de câbles à haute fréquence est aujourd’hui devenue une tendance. Par ailleurs, grâce à leur résistance aux hautes températures, les fluoroplastiques sont couramment utilisés pour le câblage interne des équipements de transmission et de communication, les liaisons entre les câbles d’alimentation et les émetteurs de transmission sans fil, ainsi que les câbles audio et vidéo. De plus, leur bonne rigidité diélectrique et leur résistance d’isolation les rendent idéaux pour une utilisation comme câbles de commande pour les instruments et compteurs de précision.

D. Propriétés mécaniques et chimiques optimales : Les fluoroplastiques présentent une énergie de liaison chimique élevée, une grande stabilité, une insensibilité quasi totale aux variations de température et une excellente résistance au vieillissement dû aux intempéries ainsi qu’une résistance mécanique remarquable. De plus, ils sont insensibles aux acides, aux bases et aux solvants organiques. Ils conviennent donc parfaitement aux environnements soumis à d’importantes variations climatiques et à des conditions corrosives, tels que la pétrochimie, le raffinage du pétrole et le contrôle des instruments de forage pétrolier.

E. Facilite les connexions par soudage. Dans les instruments électroniques, de nombreuses connexions sont réalisées par soudage. En raison de leur faible point de fusion, les plastiques courants ont tendance à fondre facilement à haute température, ce qui exige une grande maîtrise du soudage. De plus, certains points de soudure nécessitent un temps de soudage précis, ce qui explique également la popularité des câbles en fluoroplastique, notamment pour le câblage interne des équipements de communication et des instruments électroniques.

Bien sûr, les fluoroplastiques présentent encore certains inconvénients qui limitent leur utilisation :

A. Le prix des matières premières est élevé. Actuellement, la production nationale dépend encore principalement des importations (Daikin du Japon et DuPont des États-Unis). Bien que les fluoroplastiques nationaux se soient rapidement développés ces dernières années, la gamme de produits reste limitée. Comparés aux matériaux importés, ils présentent encore un certain écart en termes de stabilité thermique et d'autres propriétés globales.

B. Comparé à d'autres matériaux isolants, le processus de production est plus difficile, l'efficacité de production est faible, les caractères imprimés ont tendance à se détacher et les pertes sont importantes, ce qui rend le coût de production relativement élevé.

En conclusion, l'utilisation de tous les types de matériaux isolants mentionnés ci-dessus, notamment les matériaux isolants spéciaux haute température résistant à des températures supérieures à 105 °C, est encore en phase de transition en Chine. Qu'il s'agisse de la production de câbles ou du traitement des faisceaux de câbles, il existe non seulement des procédés éprouvés, mais aussi une compréhension approfondie des avantages et des inconvénients de ce type de câble.

Date de publication : 27 mai 2025